11.11.2022

група №15

Тема уроку: Плоскопаралельні кінцеві міри довжини

опрацювати, законспектувати сторінки 42-46 підручника

Домашнє завдання: надати письмові відповіді на запитання

1. Яке призначення кінцевих мір довжини?

2. Чим визначається клас і розряд кінцевої міри довжини?

3. Що таке здатність до притирання кінцевих мір довжини?

4. У чому полягає правило складання блоків кінцевих мір довжини?

5. Які засоби вимірювання відносять до штрихових мір?

(фотозвіт надіслати в особисті повідомлення Viber)

04.11.2022 група №15

Тема уроку: Допуски та шпонкові і шліцьові з'єднання

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Шпонкові з'єднання

Шпонка – деталь, яка встановлюється в пазах двох деталей, що стикаються, та перешкоджає відносному повороту чи зсуву цих деталей.

Оцінка з'єднань призматичними шпонками і їхнє застосування

Призматичні шпонки широко застосовують у всіх галузях машинобудування.

Переваги:- простота конструкції,

- низька вартість .

Недоліки:- послаблення валу і маточини шпонковими пазами;

- концентрація напружень у зоні шпонкової канавки

- міцність з'єднання нижче міцності вала і маточини (при перехідних посадках або посадках із зазором)

- труднощі забезпечення їхньої взаємозамінності (необхідність пригону або підбора шпонки по пазу, що обмежує їх застосування у крупносерійному і масовому виробництві)

Тому шпонкові з'єднання не рекомендують для швидкохідних динамічно навантажених валів.

Пригоном прагнуть забезпечити стійке положення шпонки в пазах, тому що перекіс (вивертання) шпонки значно послабляє з'єднання. Сегментна шпонка з глибоким пазом у цьому відношенні має перевагу перед простою призматичною шпонкою. Її воліють застосовувати при масовому виробництві.

Всі основні види шпонок можна розділити на:- клинові врізна (ГОСТ 8791-68), створює напружений стан за верхньою та нижньою гранями шпонки і передає крутний момент за рахунок сил тертя на них,

- призматична звичайна з округленими кінцями (ГОСТ 8789-68), сприймає навантаження бічними гранями.

- призматична напрямна врізна із закріпленням на валу (ГОСТ 8790-68), допускає переміщення маточини вздовж осі валу,

- сегментна (ГОСТ 8794-68),

- кругла (не стандартизована)

Розміри шпонок і допуски на них стандартизовані.

З'єднання клиновими шпонками (наприклад, урізною клиновою шпонкою) характеризується вільною посадкою маточини на вал (із зазором); розташуванням шпонки в пазу з зазорами по бічних гранях, пов’язаною з технологічними труднощами. (робітниками є широкі грані шпонки); передачею обертаючого моменту від вала до маточини в основному силами тертя, що утворяться в з'єднанні від запресовування шпонки. Запресовування шпонки зміщає центри вала і маточини на деяке значення А, рівне половині зазору посадки і деформації деталей. Цей зсув викликає дисбаланс і несприятливо позначається на роботі механізму при великих частотах обертання.

Клинова форма шпонки може викликати перекіс деталі, при якому її торцева площина не буде перпендикулярна осі вала. Обробка паза в маточині з ухилом, рівним ухилові шпонки, створює додаткових технологічних труднощів і часто вимагає індивідуального пригону шпонки по пазу. Такий пригін зовсім неприпустимий в умовах масового виробництва. Ці недоліки послужили причиною того, що застосування клинових шпонок різко скоротилося в умовах сучасного виробництва.

З’єднання призматичними шпонками ненапружене. Воно вимагає виготовлення вала й отвору з великою точністю В багатьох випадках посадка маточини на вал виробляється з натягом.

Тип з’єднання- вільне (для направляючих шпонок)

- нормальне(для крупносерійного та масового виробництва)

- щільне(для одиничного та серійного виробництва)

Момент передається з вала на маточину бічними вузькими гранями шпонки. При цьому на них виникають напруження зминання см, а в подовжньому перерізі шпонки — напруження зрізу ..

Для спрощення розрахунок допускають, що шпонка врізана у вал на половину своєї висоти, напруження розподіляються рівномірно по висоті та довжині шпонки, плече рівнодіючої цих напружень дорівнює .

У стандартних шпонок розміри b і h підібрані таким чином. що навантаження з'єднання обмежують не напруження зрізу; а напруження зминання. Тому при розрахунках звичайно використовують тільки умову міцності на зминання.

Паралельність граней призматичної шпонки дозволяємо в осьовому напрямку здійснювати рухливі з'єднання маточини з валом (коробки швидкостей і ін.). Сили тертя, що виникають при переміщенні маточини в рухливому з'єднанні, можуть порушити правильне положення шпонки, тому доцільно її кріпити до валу гвинтами (а).

В деяких конструкціях доцільно застосовувати короткі шпонки, прикріплені до маточини .

Сегментна і циліндрична шпонки є різновид призматичної шпонки, тому що принцип роботи цих

шпонок подібний принципові роботи призматичної шпонки.

У з'єднанні за допомогою сегментної шпонки глибока посадка шпонки забезпечує їй більш стійке положення, чому простої призматичної шпонки. Однак глибокий паз значно послабляє вал, тому сегментні шпонки застосовують головним чином для закріплення деталей на малонавантажених ділянках вала, наприклад на кінцях валів.

При довгих маточинах можна ставити в ряд по осі вала дві сегментні шпонки.

Циліндричну шпонку використовують для закріплення деталей на кінці вала. Отвір під шпонку свердлять і обробляють розгорненням після посадки маточини на вал. При великих навантаженнях ставлять дві або три циліндричні шпонки, розташовуючи них під кутом 180 або 120°. Циліндричну шпонку встановлюють в отвір з натягом. У деяких випадках шпонці додають конічну форму.

Матеріал шпонок і допустимі напруження:

Стандартні шпонки виготовляють з чистотянутих сталевих прутків — вуглецевої за ГОСТ 380-71 та ГОСТ 1050-74 або легованої сталі з межею міцності не нижче 500 МПа. Значення допустимих напружень залежить від:- режиму роботи,

- міцності матеріалу вала і втулки,

- типу посадки втулки на вал.

Для нерухомих з'єднань :- при перехідних посадках допустимі напруження зминання 80...150 МПа;

- при посадках з натягом допустимі напруження зминання 110...200 МПа.

Менші значення для чавунних маточин і при різких змінах навантаження.

У рухливих (в осьовому напрямку) з'єднаннях допустимі напруження значно знижують з метою попередження задиру й обмеження зносу. При цьому приймають допустимі напруження зминання 20...30 МПа.

Значення допустимих напружень зрізання приймається в залежності від характеру навантаження – для спокійного навантаження допустимі напруження зрізання 120 МПа, для помірних поштовхів допустимі напруження зрізання85 МПа, для ударного навантаження допустимі напруження зрізання 50 МПа.

Загальні зауваження з розрахунку шпонкових з'єднань:

Усі розміри шпонок і допуски на них стандартизовані. Стандарт передбачає для кожного діаметра вала визначені розміри поперечного переріза шпонки. Тому при проектних розрахунках розміри b и h беруть по довіднику і визначають l. Розрахункову довжину шпонки округляють до стандартного розміру, узгоджуючись з розміром маточини.

Отримані вище розрахункові формули не враховують впливу сил тертя, що утворяться в з'єднанні при посадках з натягом. Ці сили тертя частково розвантажують шпонку і враховуються при виборі допустимих напружень.

У тих випадках, коли одна шпонка не може передати заданого моменту, установлюють дві або три шпонки. При цьому варто враховувати, що постановка декількох шпонок зв'язана з технологічними утрудненнями, а також послабляє вал і маточину. Тому багатошпонкове з'єднання майже не застосовують. Їх заміняють зубцюватими з'єднаннями.

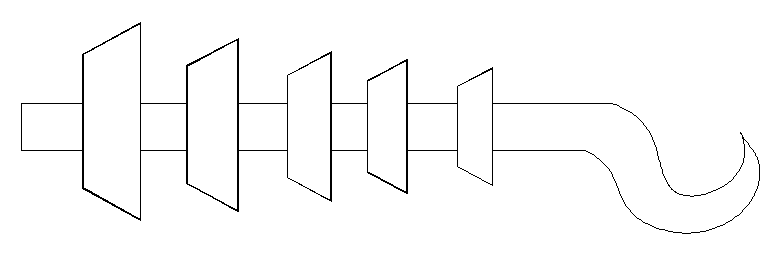

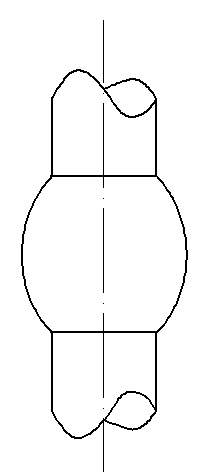

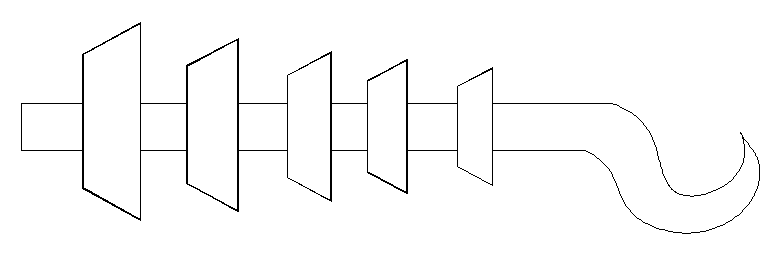

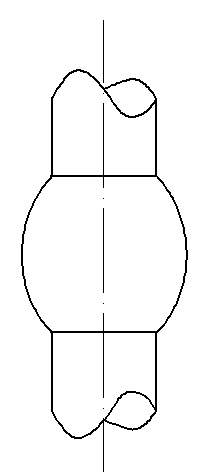

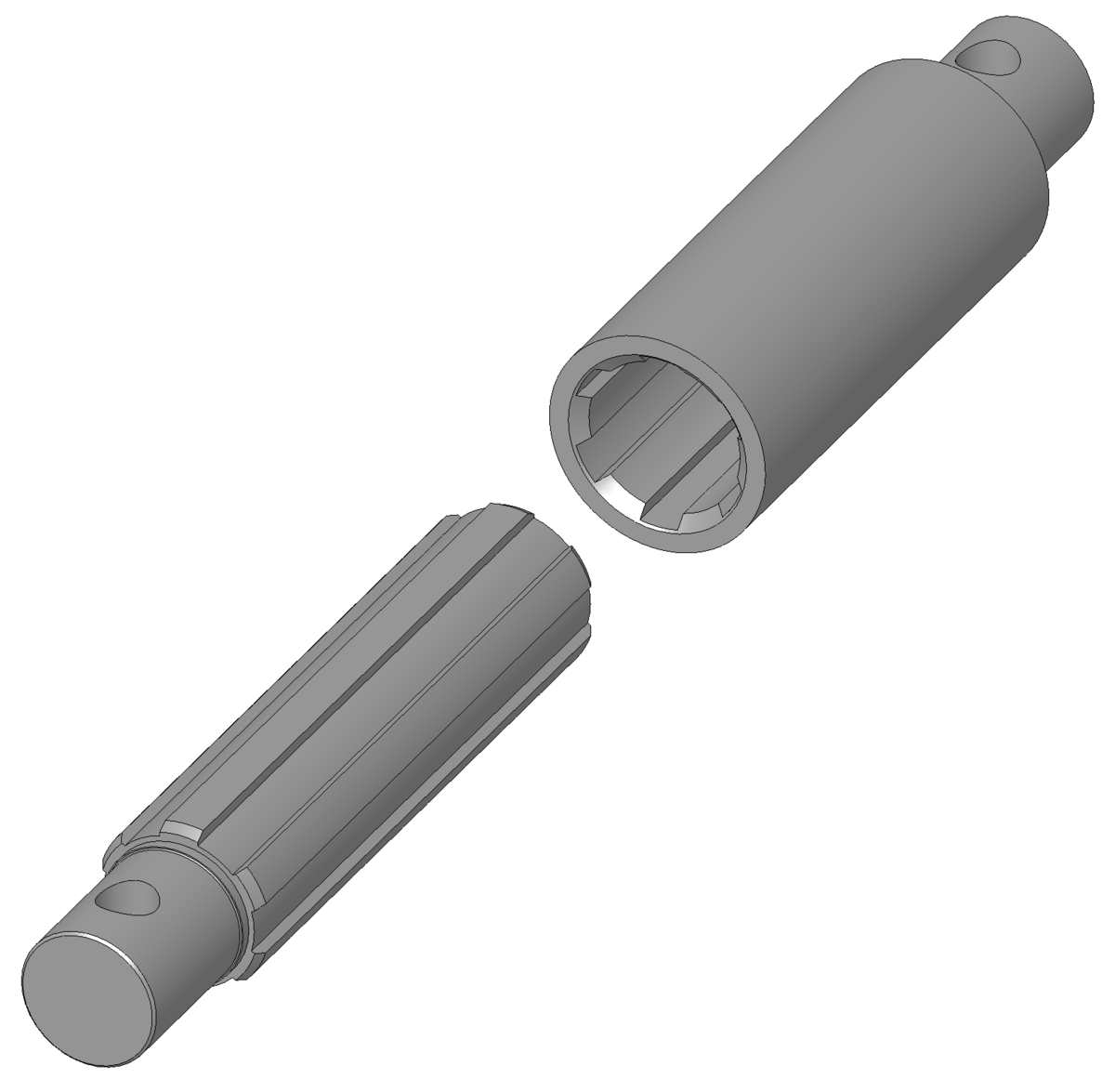

Зубцюваті (шліцові) з'єднання

Зубцюваті (шлицеві) з'єднання – це з’єднання, які утворюються виступами – зубцями на валу, які входять у впадини відповідної форми в маточині. Розміри зубцюватих з'єднань, а також допуски на них стандартизовані.

Переваги:

велика навантажувальна здатність (велика робоча поверхня і рівномірний тиск по висоті зубців),- велике втомна міцність вала (більш низька концентрація напружень за рахунок скруглення у основі виступів та западин),

- краще центрування деталі на валу,

- зменшується число деталей з’єднання,

- зменшується довжина маточини.

Недоліки:- більш складна технологія виготовлення,

- більш висока вартість

Область застосування:- у високонавантажених машинах (автотранспорт, верстатобудування, авіабудування тощо),

- в якості нерухомих з’єднань для жорсткого з’єднання маточини з валом,

- для з’єднання з компенсуванням невеликої співвісності для рухомого з’єднання під навантаженням ( свердлильні шпинделі, карданні вали) і без навантаження (рухомі зубчасті колеса в коробках передач).

Зубці на валах одержують фрезеруванням, струганням або накочуванням. Зуби в отворах утворять протяганням або довбанням. Протягання — високопродуктивний спосіб і широко застосовується в масовому виробництві. Для оздоблювальних операцій використовують шліфування, дорнування тощо.

Класифікація:

Серії за стандартом (відрізняються висотою та кількістю зубців):- легкою (D =26 ... 120 мм, z = 6, 8, 10),

- середня (D =14 ... 125 мм, z = 6, 8, 10)

- важка (D =20... 125 мм, z = 10, 16, 20)

За формою профілю:- прямобічні,

- евольвентні

- трикутні (мало поширені).

По характеру з’єднання:- нерухомі (для закріплення на валу),

- рухомі (допускають переміщення деталі вздовж валу).

З'єднанні з прямобічними зубцями:

По способу центрування маточини відносно валу:- по зовнішньому діаметру –забезпечує високу співвісність вала і маточини,

- по внутрішньому діаметру – забезпечує високу співвісність вала і маточини,

- по боковим граням – забезпечує більш рівномірний розподіл навантаження по зубцях, застосовують при тяжких умовах роботи (ударні і реверсивні навантаження й ін.)..

Діаметр центрування (D або d) вибирають з технологічних умов. Якщо твердість матеріалу втулки дозволяє обробку протяганням (<350 НВ), то рекомендують центрування по D. При цьому поверхні отвору, що центрують, калібрую і протяганням, а поверхню вала, що центрує, шліфуванням. При високій твердості втулки рекомендують центрування по d. У цьому випадку поверхні отвору, що центрують, і вала можна обробляти шліфуванням..

З'єднанні з евольвентними зубами

Кращі при великих діаметрах валів, коли для нарізування зубів в отворі і на валові можуть бути використані досить досконалі технологічні способи, Для порівняно малих і середніх діаметрів, переважно застосовують з'єднання з прямобічними зубцями, тому що евольвентне протягування дорожче прямобічного. Відповідно до цього стандарти на зубцюваті з'єднання передбачають діаметри валів до 500 мм із евольвентними зубами і тільки до 125 мм із прямобічними.

З'єднання з евольвентними зубцями виконують з центруванням по бічних гранях (а) або зовнішньому діаметру вала (б). Найбільш розповсюджений перший спосіб.

На відміну від зубчастих коліс кут профілю евольвентних зубів з'єднання збільшений до 30°, а висота зменшена до 0,9...1 модуля. Евольвентні зубці менше послабляють вал ^наслідок радіусних галтелей у підстави зубів. Так само як і прямобічні, їх можна застосовувати в з'єднаннях, рухливих уздовж осі вала.

Основні критерії працездатності і розрахунку

Основні критерії працездатності і розрахунку зубчастих з'єднань:

1. Опір робочих поверхонь зминанню,2. Опір зношуванню від ретинг корозії (від англ., fret — роз'їдати). Зношування при фретинг – корозії — це корозійно-механічне зношування при малих відносних коливальних переміщеннях поверхонь, що стикаються. У зубцюватих з'єднаннях такі переміщення зв'язані з деформаціями і зазорами (циклічні деформації згину обертового вала розповсюджуються в отвір маточини і супроводжуються відносними мікропереміщеннями). Деформації кручення також супроводжуються мікрозсувами, але на відміну від згину вони циклічні тільки при змінному обертовому моменті.

2. Перегляньте презентацію https://ppt-online.org/29793

3. Домашня робота Напишіть есе на тему "Використання шпоночних та шліцьових з'єднань при роботі слюсаря з ремонту рухомого складу". Готову роботу в текстовому редакторі Microsoft Word надіслати на електронну пошту викладача olizko.lena@ukr.net з вказівкою номера групи, прізвища і теми роботи.

28.10.2022 група №15

Тема уроку: Параметри шорсткості

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Шо́рсткість пове́рхні — характеристика нерівностей, виражена у числових величинах, що визначають ступінь їхнього відхилення на базовій довжині від теоретично гладких поверхонь заданої геометричної форми.

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

2. Прочитати он-лайн підручник Набродов В.З. Допуски, посадки та технічні вимірювання сторінка 148-153

3. Перегляньте відео

4. Виконати завдання за посиланням https://learningapps.org/watch?v=p4m326br520

Домашнє завдання: конспект уроку та скрін завдання (завдання вказане вище) надіслати викладачу в особисті

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Шпонкові з'єднання

Шпонка – деталь, яка встановлюється в пазах двох деталей, що стикаються, та перешкоджає відносному повороту чи зсуву цих деталей.

Оцінка з'єднань призматичними шпонками і їхнє застосування

Призматичні шпонки широко застосовують у всіх галузях машинобудування.

Переваги:

Оцінка з'єднань призматичними шпонками і їхнє застосування

Призматичні шпонки широко застосовують у всіх галузях машинобудування.

Переваги:

- простота конструкції,

- низька вартість .

Недоліки:

- послаблення валу і маточини шпонковими пазами;

- концентрація напружень у зоні шпонкової канавки

- міцність з'єднання нижче міцності вала і маточини (при перехідних посадках або посадках із зазором)

- труднощі забезпечення їхньої взаємозамінності (необхідність пригону або підбора шпонки по пазу, що обмежує їх застосування у крупносерійному і масовому виробництві)

Тому шпонкові з'єднання не рекомендують для швидкохідних динамічно навантажених валів.

Пригоном прагнуть забезпечити стійке положення шпонки в пазах, тому що перекіс (вивертання) шпонки значно послабляє з'єднання. Сегментна шпонка з глибоким пазом у цьому відношенні має перевагу перед простою призматичною шпонкою. Її воліють застосовувати при масовому виробництві.

Всі основні види шпонок можна розділити на:

Пригоном прагнуть забезпечити стійке положення шпонки в пазах, тому що перекіс (вивертання) шпонки значно послабляє з'єднання. Сегментна шпонка з глибоким пазом у цьому відношенні має перевагу перед простою призматичною шпонкою. Її воліють застосовувати при масовому виробництві.

Всі основні види шпонок можна розділити на:

- клинові врізна (ГОСТ 8791-68), створює напружений стан за верхньою та нижньою гранями шпонки і передає крутний момент за рахунок сил тертя на них,

- призматична звичайна з округленими кінцями (ГОСТ 8789-68), сприймає навантаження бічними гранями.

- призматична напрямна врізна із закріпленням на валу (ГОСТ 8790-68), допускає переміщення маточини вздовж осі валу,

- сегментна (ГОСТ 8794-68),

- кругла (не стандартизована)

Розміри шпонок і допуски на них стандартизовані.

З'єднання клиновими шпонками (наприклад, урізною клиновою шпонкою) характеризується вільною посадкою маточини на вал (із зазором); розташуванням шпонки в пазу з зазорами по бічних гранях, пов’язаною з технологічними труднощами. (робітниками є широкі грані шпонки); передачею обертаючого моменту від вала до маточини в основному силами тертя, що утворяться в з'єднанні від запресовування шпонки. Запресовування шпонки зміщає центри вала і маточини на деяке значення А, рівне половині зазору посадки і деформації деталей. Цей зсув викликає дисбаланс і несприятливо позначається на роботі механізму при великих частотах обертання.

Клинова форма шпонки може викликати перекіс деталі, при якому її торцева площина не буде перпендикулярна осі вала. Обробка паза в маточині з ухилом, рівним ухилові шпонки, створює додаткових технологічних труднощів і часто вимагає індивідуального пригону шпонки по пазу. Такий пригін зовсім неприпустимий в умовах масового виробництва. Ці недоліки послужили причиною того, що застосування клинових шпонок різко скоротилося в умовах сучасного виробництва.

З’єднання призматичними шпонками ненапружене. Воно вимагає виготовлення вала й отвору з великою точністю В багатьох випадках посадка маточини на вал виробляється з натягом.

Тип з’єднання

З'єднання клиновими шпонками (наприклад, урізною клиновою шпонкою) характеризується вільною посадкою маточини на вал (із зазором); розташуванням шпонки в пазу з зазорами по бічних гранях, пов’язаною з технологічними труднощами. (робітниками є широкі грані шпонки); передачею обертаючого моменту від вала до маточини в основному силами тертя, що утворяться в з'єднанні від запресовування шпонки. Запресовування шпонки зміщає центри вала і маточини на деяке значення А, рівне половині зазору посадки і деформації деталей. Цей зсув викликає дисбаланс і несприятливо позначається на роботі механізму при великих частотах обертання.

Клинова форма шпонки може викликати перекіс деталі, при якому її торцева площина не буде перпендикулярна осі вала. Обробка паза в маточині з ухилом, рівним ухилові шпонки, створює додаткових технологічних труднощів і часто вимагає індивідуального пригону шпонки по пазу. Такий пригін зовсім неприпустимий в умовах масового виробництва. Ці недоліки послужили причиною того, що застосування клинових шпонок різко скоротилося в умовах сучасного виробництва.

З’єднання призматичними шпонками ненапружене. Воно вимагає виготовлення вала й отвору з великою точністю В багатьох випадках посадка маточини на вал виробляється з натягом.

Тип з’єднання

- вільне (для направляючих шпонок)

- нормальне(для крупносерійного та масового виробництва)

- щільне(для одиничного та серійного виробництва)

Момент передається з вала на маточину бічними вузькими гранями шпонки. При цьому на них виникають напруження зминання см, а в подовжньому перерізі шпонки — напруження зрізу ..

Для спрощення розрахунок допускають, що шпонка врізана у вал на половину своєї висоти, напруження розподіляються рівномірно по висоті та довжині шпонки, плече рівнодіючої цих напружень дорівнює .

У стандартних шпонок розміри b і h підібрані таким чином. що навантаження з'єднання обмежують не напруження зрізу; а напруження зминання. Тому при розрахунках звичайно використовують тільки умову міцності на зминання.

Паралельність граней призматичної шпонки дозволяємо в осьовому напрямку здійснювати рухливі з'єднання маточини з валом (коробки швидкостей і ін.). Сили тертя, що виникають при переміщенні маточини в рухливому з'єднанні, можуть порушити правильне положення шпонки, тому доцільно її кріпити до валу гвинтами (а).

В деяких конструкціях доцільно застосовувати короткі шпонки, прикріплені до маточини .

Сегментна і циліндрична шпонки є різновид призматичної шпонки, тому що принцип роботи цих

шпонок подібний принципові роботи призматичної шпонки.

У з'єднанні за допомогою сегментної шпонки глибока посадка шпонки забезпечує їй більш стійке положення, чому простої призматичної шпонки. Однак глибокий паз значно послабляє вал, тому сегментні шпонки застосовують головним чином для закріплення деталей на малонавантажених ділянках вала, наприклад на кінцях валів.

При довгих маточинах можна ставити в ряд по осі вала дві сегментні шпонки.

Циліндричну шпонку використовують для закріплення деталей на кінці вала. Отвір під шпонку свердлять і обробляють розгорненням після посадки маточини на вал. При великих навантаженнях ставлять дві або три циліндричні шпонки, розташовуючи них під кутом 180 або 120°. Циліндричну шпонку встановлюють в отвір з натягом. У деяких випадках шпонці додають конічну форму.

Матеріал шпонок і допустимі напруження:

Стандартні шпонки виготовляють з чистотянутих сталевих прутків — вуглецевої за ГОСТ 380-71 та ГОСТ 1050-74 або легованої сталі з межею міцності не нижче 500 МПа.

Для спрощення розрахунок допускають, що шпонка врізана у вал на половину своєї висоти, напруження розподіляються рівномірно по висоті та довжині шпонки, плече рівнодіючої цих напружень дорівнює .

У стандартних шпонок розміри b і h підібрані таким чином. що навантаження з'єднання обмежують не напруження зрізу; а напруження зминання. Тому при розрахунках звичайно використовують тільки умову міцності на зминання.

Паралельність граней призматичної шпонки дозволяємо в осьовому напрямку здійснювати рухливі з'єднання маточини з валом (коробки швидкостей і ін.). Сили тертя, що виникають при переміщенні маточини в рухливому з'єднанні, можуть порушити правильне положення шпонки, тому доцільно її кріпити до валу гвинтами (а).

В деяких конструкціях доцільно застосовувати короткі шпонки, прикріплені до маточини .

Сегментна і циліндрична шпонки є різновид призматичної шпонки, тому що принцип роботи цих

шпонок подібний принципові роботи призматичної шпонки.

У з'єднанні за допомогою сегментної шпонки глибока посадка шпонки забезпечує їй більш стійке положення, чому простої призматичної шпонки. Однак глибокий паз значно послабляє вал, тому сегментні шпонки застосовують головним чином для закріплення деталей на малонавантажених ділянках вала, наприклад на кінцях валів.

При довгих маточинах можна ставити в ряд по осі вала дві сегментні шпонки.

Циліндричну шпонку використовують для закріплення деталей на кінці вала. Отвір під шпонку свердлять і обробляють розгорненням після посадки маточини на вал. При великих навантаженнях ставлять дві або три циліндричні шпонки, розташовуючи них під кутом 180 або 120°. Циліндричну шпонку встановлюють в отвір з натягом. У деяких випадках шпонці додають конічну форму.

Матеріал шпонок і допустимі напруження:

Стандартні шпонки виготовляють з чистотянутих сталевих прутків — вуглецевої за ГОСТ 380-71 та ГОСТ 1050-74 або легованої сталі з межею міцності не нижче 500 МПа.

Значення допустимих напружень залежить від:

- режиму роботи,

- міцності матеріалу вала і втулки,

- типу посадки втулки на вал.

Для нерухомих з'єднань :

- при перехідних посадках допустимі напруження зминання 80...150 МПа;

- при посадках з натягом допустимі напруження зминання 110...200 МПа.

Менші значення для чавунних маточин і при різких змінах навантаження.

У рухливих (в осьовому напрямку) з'єднаннях допустимі напруження значно знижують з метою попередження задиру й обмеження зносу. При цьому приймають допустимі напруження зминання 20...30 МПа.

Значення допустимих напружень зрізання приймається в залежності від характеру навантаження – для спокійного навантаження допустимі напруження зрізання 120 МПа, для помірних поштовхів допустимі напруження зрізання85 МПа, для ударного навантаження допустимі напруження зрізання 50 МПа.

Загальні зауваження з розрахунку шпонкових з'єднань:

Усі розміри шпонок і допуски на них стандартизовані. Стандарт передбачає для кожного діаметра вала визначені розміри поперечного переріза шпонки. Тому при проектних розрахунках розміри b и h беруть по довіднику і визначають l. Розрахункову довжину шпонки округляють до стандартного розміру, узгоджуючись з розміром маточини.

Отримані вище розрахункові формули не враховують впливу сил тертя, що утворяться в з'єднанні при посадках з натягом. Ці сили тертя частково розвантажують шпонку і враховуються при виборі допустимих напружень.

У тих випадках, коли одна шпонка не може передати заданого моменту, установлюють дві або три шпонки. При цьому варто враховувати, що постановка декількох шпонок зв'язана з технологічними утрудненнями, а також послабляє вал і маточину. Тому багатошпонкове з'єднання майже не застосовують. Їх заміняють зубцюватими з'єднаннями.

У рухливих (в осьовому напрямку) з'єднаннях допустимі напруження значно знижують з метою попередження задиру й обмеження зносу. При цьому приймають допустимі напруження зминання 20...30 МПа.

Значення допустимих напружень зрізання приймається в залежності від характеру навантаження – для спокійного навантаження допустимі напруження зрізання 120 МПа, для помірних поштовхів допустимі напруження зрізання85 МПа, для ударного навантаження допустимі напруження зрізання 50 МПа.

Загальні зауваження з розрахунку шпонкових з'єднань:

Усі розміри шпонок і допуски на них стандартизовані. Стандарт передбачає для кожного діаметра вала визначені розміри поперечного переріза шпонки. Тому при проектних розрахунках розміри b и h беруть по довіднику і визначають l. Розрахункову довжину шпонки округляють до стандартного розміру, узгоджуючись з розміром маточини.

Отримані вище розрахункові формули не враховують впливу сил тертя, що утворяться в з'єднанні при посадках з натягом. Ці сили тертя частково розвантажують шпонку і враховуються при виборі допустимих напружень.

У тих випадках, коли одна шпонка не може передати заданого моменту, установлюють дві або три шпонки. При цьому варто враховувати, що постановка декількох шпонок зв'язана з технологічними утрудненнями, а також послабляє вал і маточину. Тому багатошпонкове з'єднання майже не застосовують. Їх заміняють зубцюватими з'єднаннями.

Зубцюваті (шліцові) з'єднання

Зубцюваті (шлицеві) з'єднання – це з’єднання, які утворюються виступами – зубцями на валу, які входять у впадини відповідної форми в маточині. Розміри зубцюватих з'єднань, а також допуски на них стандартизовані.

Переваги:

велика навантажувальна здатність (велика робоча поверхня і рівномірний тиск по висоті зубців),

- велике втомна міцність вала (більш низька концентрація напружень за рахунок скруглення у основі виступів та западин),

- краще центрування деталі на валу,

- зменшується число деталей з’єднання,

- зменшується довжина маточини.

Недоліки:

- більш складна технологія виготовлення,

- більш висока вартість

Область застосування:

- у високонавантажених машинах (автотранспорт, верстатобудування, авіабудування тощо),

- в якості нерухомих з’єднань для жорсткого з’єднання маточини з валом,

- для з’єднання з компенсуванням невеликої співвісності для рухомого з’єднання під навантаженням ( свердлильні шпинделі, карданні вали) і без навантаження (рухомі зубчасті колеса в коробках передач).

Зубці на валах одержують фрезеруванням, струганням або накочуванням. Зуби в отворах утворять протяганням або довбанням. Протягання — високопродуктивний спосіб і широко застосовується в масовому виробництві. Для оздоблювальних операцій використовують шліфування, дорнування тощо.

Класифікація:

Серії за стандартом (відрізняються висотою та кількістю зубців):

Класифікація:

Серії за стандартом (відрізняються висотою та кількістю зубців):

- легкою (D =26 ... 120 мм, z = 6, 8, 10),

- середня (D =14 ... 125 мм, z = 6, 8, 10)

- важка (D =20... 125 мм, z = 10, 16, 20)

За формою профілю:

- прямобічні,

- евольвентні

- трикутні (мало поширені).

По характеру з’єднання:

- нерухомі (для закріплення на валу),

- рухомі (допускають переміщення деталі вздовж валу).

З'єднанні з прямобічними зубцями:

По способу центрування маточини відносно валу:

- по зовнішньому діаметру –забезпечує високу співвісність вала і маточини,

- по внутрішньому діаметру – забезпечує високу співвісність вала і маточини,

- по боковим граням – забезпечує більш рівномірний розподіл навантаження по зубцях, застосовують при тяжких умовах роботи (ударні і реверсивні навантаження й ін.)..

Діаметр центрування (D або d) вибирають з технологічних умов. Якщо твердість матеріалу втулки дозволяє обробку протяганням (<350 НВ), то рекомендують центрування по D. При цьому поверхні отвору, що центрують, калібрую і протяганням, а поверхню вала, що центрує, шліфуванням. При високій твердості втулки рекомендують центрування по d. У цьому випадку поверхні отвору, що центрують, і вала можна обробляти шліфуванням..

З'єднанні з евольвентними зубами

Кращі при великих діаметрах валів, коли для нарізування зубів в отворі і на валові можуть бути використані досить досконалі технологічні способи, Для порівняно малих і середніх діаметрів, переважно застосовують з'єднання з прямобічними зубцями, тому що евольвентне протягування дорожче прямобічного. Відповідно до цього стандарти на зубцюваті з'єднання передбачають діаметри валів до 500 мм із евольвентними зубами і тільки до 125 мм із прямобічними.

З'єднання з евольвентними зубцями виконують з центруванням по бічних гранях (а) або зовнішньому діаметру вала (б). Найбільш розповсюджений перший спосіб.

На відміну від зубчастих коліс кут профілю евольвентних зубів з'єднання збільшений до 30°, а висота зменшена до 0,9...1 модуля. Евольвентні зубці менше послабляють вал ^наслідок радіусних галтелей у підстави зубів. Так само як і прямобічні, їх можна застосовувати в з'єднаннях, рухливих уздовж осі вала.

Основні критерії працездатності і розрахунку

Основні критерії працездатності і розрахунку зубчастих з'єднань:

1. Опір робочих поверхонь зминанню,

З'єднанні з евольвентними зубами

Кращі при великих діаметрах валів, коли для нарізування зубів в отворі і на валові можуть бути використані досить досконалі технологічні способи, Для порівняно малих і середніх діаметрів, переважно застосовують з'єднання з прямобічними зубцями, тому що евольвентне протягування дорожче прямобічного. Відповідно до цього стандарти на зубцюваті з'єднання передбачають діаметри валів до 500 мм із евольвентними зубами і тільки до 125 мм із прямобічними.

З'єднання з евольвентними зубцями виконують з центруванням по бічних гранях (а) або зовнішньому діаметру вала (б). Найбільш розповсюджений перший спосіб.

На відміну від зубчастих коліс кут профілю евольвентних зубів з'єднання збільшений до 30°, а висота зменшена до 0,9...1 модуля. Евольвентні зубці менше послабляють вал ^наслідок радіусних галтелей у підстави зубів. Так само як і прямобічні, їх можна застосовувати в з'єднаннях, рухливих уздовж осі вала.

Основні критерії працездатності і розрахунку

Основні критерії працездатності і розрахунку зубчастих з'єднань:

1. Опір робочих поверхонь зминанню,

2. Опір зношуванню від ретинг корозії (від англ., fret — роз'їдати). Зношування при фретинг – корозії — це корозійно-механічне зношування при малих відносних коливальних переміщеннях поверхонь, що стикаються. У зубцюватих з'єднаннях такі переміщення зв'язані з деформаціями і зазорами (циклічні деформації згину обертового вала розповсюджуються в отвір маточини і супроводжуються відносними мікропереміщеннями). Деформації кручення також супроводжуються мікрозсувами, але на відміну від згину вони циклічні тільки при змінному обертовому моменті.

2. Перегляньте презентацію https://ppt-online.org/29793

3. Домашня робота

Напишіть есе на тему "Використання шпоночних та шліцьових з'єднань при роботі слюсаря з ремонту рухомого складу". Готову роботу в текстовому редакторі Microsoft Word надіслати на електронну пошту викладача olizko.lena@ukr.net з вказівкою номера групи, прізвища і теми роботи.

Тема уроку: Параметри шорсткості

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

2. Прочитати он-лайн підручник Набродов В.З. Допуски, посадки та технічні вимірювання сторінка 148-153

3. Перегляньте відео

4. Виконати завдання за посиланням https://learningapps.org/watch?v=p4m326br520

Домашнє завдання: конспект уроку та скрін завдання (завдання вказане вище) надіслати викладачу в особисті

21.10.2022 група №15

Тема уроку: Контрольна робота (вимірювальні інструменти)

повторіть тему (натисни тут) і пройдіть тестування

14.10.2022 група №15

Тема уроку: Контрольно-вимірювальні інструменти

1. Ознайомитись і вивчити (вибіркове конспектування в робочому зошиті)

Правильність заданих на кресленні розмірів і форм деталей у процесі їх виготовлення перевіряють за допомогою вимірювання, яке здійснюють спеціальними вимірювальними засобами.

Вимірювальні засоби - це технічні пристрої для проведення вимірювань. До них належать уже відомі тобі інструменти: масштабна лінійка, рулетка, кутник, малка, транспортир, перевірна лінійка та ін.

Точність вимірювань залежить від правильного вибору вимірювального засобу та уміння користуватися ним. Для цього необхідно знати його технічні дані, які в техніці називають метрологічними показниками. До них належать: ціна та інтервал поділки, допустима похибка вимірювального засобу, межі вимірювань тощо.

Ціна поділки шкали - різниця значень одиниць вимірювання величин, що відповідають двом сусіднім рискам шкали.

Інтервал поділки шкали - відстань між двома сусідніми її позначками.

Допустима похибка вимірювального засобу - найбільша похибка, за якої можна користуватися вимірювальним засобом.

Межі вимірювань вимірювального засобу - найбільше і найменше значення величини, які можна ним виміряти.

Під точністю вимірювань розуміють якість вимірювань, тобто наближення їх результатів до дійсного значення вимірюваної величини.

Найпоширенішим засобом для вимірювання, який використовують у цехах локомотивного депо, є штангенциркуль. У технічній літературі його скорочено записують ШЦ-І. Він призначений для вимірювання лінійних розмірів, зовнішнього і внутрішнього діаметрів, довжини, товщини, глибини тощо.

Для вимірювання зовнішніх розмірів користуються нижніми губками, а для вимірювання внутрішніх розмірів - верхніми. Глибину отворів, пазів або виступів вимірюють висувним глибиноміром 5, причому результат читають так само, як і при вимірюванні губками.

Для вимірювання розмірів з точністю до 0,05 мм на промислових підприємствах застосовують також штангенциркуль ШЦ-ІІ.

Вимірювальний інструмент, який дає змогу здійснювати контроль розмірів з точністю від 0,001 до 0,01 мм, називається мікрометром.

З іншими контрольно-вимірювальними приладами ознайомтесь при переході по посиланню http://obrobka.pp.ua/1098-kontrolno-vimryuvaln-nstrumenti-slyusarya.html

2. Перегляньте відео про використання вимірювальних інструментів

3. ДОМАШНЄ ЗАВДАННЯ: написати конспект та надіслати в особисті повідомлення вайбер викладачу. Додатково (на оцінку високого рівня) створити презентацію "Контрольно-вимірювальні інструменти" і надіслати на електронну пошту викладача olizko.lena@ukr.net

7.05.2021 група №12

5.05.2021 група №11

Тема уроку: Основні відомості про допуски та посадки

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Система призначена для вибору мінімально необхідних, але достатніх для практики варіантів допусків і посадок типових з'єднань деталей машин. Оптимальні градації допусків і посадок є основою стандартизації різальних інструментів і вимірювальних засобів, забезпечують досягнення взаємозамінності виробів та їх складових частин, зумовлюють підвищення якості продукції.

Принципи побудови

З урахуванням досвіду використання та вимог національних систем допусків система допусків і посадок складається з двох рівноправних систем допусків і посадок: системи отвору і системи валу[1]. Виділення названих систем викликано відмінностями в способах утворення посадок.

Посадка в системі отвору — система посадок, в яких задані зазори або натяги отримують з'єднуванням валів різних полів допусків з отворами одного поля допуску. Для побудови допусків і посадок за системою ISO використовується система, в якій найменший граничний розмір отвору ідентичний номінальному розміру, тобто нижній відхил дорівнює нулю[1].

Посадка в системі валу — система посадок, в яких задані зазори або натяги отримують з'єднуванням отворів різних полів допуску з валами одного поля допуску. Для побудови допусків і посадок за системою ISO, використовується система, в якій найбільший граничний розмір вала ідентичний номінальному розміру, тобто верхній відхил дорівнює нулю[1].

Система отвору має ширше застосування в порівнянні з системою вала, що пов'язано з її перевагами техніко-економічного характеру на стадії відпрацювання конструкції. Для обробки отворів з різними розмірами необхідна мати і різні комплекти ріжучих інструментів (свердла, зенкери, розвертки, протяжки тощо), а вали незалежно від їх розміру обробляють одним і тим же різцем чи шліфувальним кругом. Таким чином, система отвору вимагає істотно менших витрат виробництва як в процесі експериментальної обробки з'єднання, так і в умовах масового або великосерійного виробництва.

Система вала має перевагу, коли вали не вимагають додаткової обробки на основі розміточних операцій, а можуть піти у складання після так званих заготівельних технологічних процесів.

При виборі системи посадок необхідно враховувати допуски на стандартні деталі і складові частини виробів: підшипниках кочення посадки внутрішнього кільця на вал здійснюються в системі отвору, а посадка зовнішнього кільця в корпус виробу — в системі вала.

2. Фотозвіт конспекту уроку відправити викладачу на ел.пошту з вказівкою номера та назви теми

1.04.2021 група №12

31.03.2021 група №11

Тема уроку: Основні відомості про допуски та посадки

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Система призначена для вибору мінімально необхідних, але достатніх для практики варіантів допусків і посадок типових з'єднань деталей машин. Оптимальні градації допусків і посадок є основою стандартизації різальних інструментів і вимірювальних засобів, забезпечують досягнення взаємозамінності виробів та їх складових частин, зумовлюють підвищення якості продукції.

Принципи побудови

З урахуванням досвіду використання та вимог національних систем допусків система допусків і посадок складається з двох рівноправних систем допусків і посадок: системи отвору і системи валу Виділення названих систем викликано відмінностями в способах утворення посадок.

Посадка в системі отвору — система посадок, в яких задані зазори або натяги отримують з'єднуванням валів різних полів допусків з отворами одного поля допуску. Для побудови допусків і посадок за системою ISO використовується система, в якій найменший граничний розмір отвору ідентичний номінальному розміру, тобто нижній відхил дорівнює нулю

Посадка в системі валу — система посадок, в яких задані зазори або натяги отримують з'єднуванням отворів різних полів допуску з валами одного поля допуску. Для побудови допусків і посадок за системою ISO, використовується система, в якій найбільший граничний розмір вала ідентичний номінальному розміру, тобто верхній відхил дорівнює нулю

Система отвору має ширше застосування в порівнянні з системою вала, що пов'язано з її перевагами техніко-економічного характеру на стадії відпрацювання конструкції. Для обробки отворів з різними розмірами необхідна мати і різні комплекти ріжучих інструментів (свердла, зенкери, розвертки, протяжки тощо), а вали незалежно від їх розміру обробляють одним і тим же різцем чи шліфувальним кругом. Таким чином, система отвору вимагає істотно менших витрат виробництва як в процесі експериментальної обробки з'єднання, так і в умовах масового або великосерійного виробництва.

Система вала має перевагу, коли вали не вимагають додаткової обробки на основі розміточних операцій, а можуть піти у складання після так званих заготівельних технологічних процесів.

При виборі системи посадок необхідно враховувати допуски на стандартні деталі і складові частини виробів: підшипниках кочення посадки внутрішнього кільця на вал здійснюються в системі отвору, а посадка зовнішнього кільця в корпус виробу — в системі вала.

2. Фотозвіт конспекту уроку відправити викладачу на ел.пошту з вказівкою номера та назви теми

25.03.2021 група №12

24.03.2021 група №11

Тема уроку: Контрольна робота (вимірювальні інструменти)

17.02.2021 група №11

Тема уроку: Шорсткість поверхонь

Шо́рсткість пове́рхні — характеристика нерівностей, виражена у числових величинах, що визначають ступінь їхнього відхилення на базовій довжині від теоретично гладких поверхонь заданої геометричної форми.

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

2. Прочитати он-лайн підручник Набродов В.З. Допуски, посадки та технічні вимірювання сторінка 148-153

3. Перегляньте відео

4. Виконати завдання за посиланням https://learningapps.org/watch?v=p4m326br520

18.02.2021 група №12

10.02.2021 група №11

Тема уроку: Застосування вимірювальних інструментів

домашнє завдання: відповісти на запитання презентації

11.02.2021 група №12

03.02.2021 група №11

Тема уроку: Конструкція вимірювальних інструментів

домашнє завдання: конспект з ретельним описом вимірювальних інструментів слюсаря

04.03.2021 група №12

27.01.2021 група №11

Тема уроку: Призначення вимірювальних інструментів

домашнє завдання: конспект + тестування https://naurok.com.ua/test/join?gamecode=4494705

20.01.2021

група №11, група №12

Тема уроку: Точність форми деталей

додатково: https://studopedia.org/12-37795.html

домашнє завдання: конспект надіслати викладачу на вайбер

13.01.2021

група №11, група №12

Тема уроку: Основні поняття та визначення

додатково: основні поняття про взаємозамінність натисни тут

домашнє завдання: написати стандарти, які входять до ЄСДП (конспект надіслати викладачу в особисті вайбера з вказівкою прізвища і номера групи)

30.10.2020

група №15

Тема уроку: Контрольна робота

для проходження контрольного тестування перейдіть за посиланням

28.10.2020

група №15

Тема уроку: Допуски на кутові розміри,

конічні з’єднання та різі

Перегляньте матеріал уроку Допуски на кутові розміри, конічні з’єднання та різі

23.10.2020

група №15

Тема уроку: Квалітети (класи точності)

перегляньте та опрацюйте відео, надай відповіді на питання:

1. Що є квалітетом?

2. Види квалітетів

3. Чому важливо правильно вибрати квалітет?

4. Як призначають квалітети?

5. Які дані вказують в таблиці квалітетів?

Домашнє завдання: фотозвіт конспекту надіслати викладачу в особисті вайбера

21.10.2020

група №15

Тема уроку: Шорсткість поверхонь

опрацювати, законспектувати сторінки 148-154 підручника

Відео "Позначення шорсткості поверхонь"

Домашнє завдання: фотозвіт конспекту та завдання за посиланням

https://learningapps.org/watch?v=p4m326br520 відправити викладачу в особисті вайбер

15.05.2020 група №11

28.05.2020 група №12

Тема №17 Контрольна робота(заключна тема)

для проходження контрольного тестування перейдіть за посиланням https://vseosvita.ua/test/start/jrz979

28.04.2020 група №12

Тема №16 Допуски на кутові розміри,

конічні з’єднання та різі

Опрацювати розділ VI електр.підручника

Підручник "Допуски, посадки та технічні вимірювання"

Рис. Визначення допуску ТD діаметра конуса будь-якого перерізу:

1 — реальна поверхня; 2 — поле допуску конуса; 3 — найбільший граничний конус;

4 — найменший граничний конус

2. При опрацюванні теми пройти тестування за посиланням

https://forms.gle/9vSqjtqC4LveXtcV7

08.05.2020 група №11

28.04.2020 група №12

Тема №15 Квалітети (класи точності)

Матеріал з Вікіпедії. Кваліте́т (міра точності)

Квалітет — це сукупність допусків, що відповідають однаковому ступеню точності для всіх номінальних розмірів.

Для розмірів від 1 до 500 мм встановлено дев'ятнадцять квалітетів: 01, 0 і з 1-го по 17-й. Із зростанням номера квалітету допуск збільшується, тобто точність спадає.

Для посадок передбачені квалітети з 5-го по 12-й.

Допуски в кожному квалітеті ЄСДП СЕВ позначаються двома літерами латинського алфавіту (IT) з додаванням номера квалітету.

Наприклад, IT5 означає допуск по 5-му квалітету, а IT10 — допуск по 10-му квалітету.

Ряди точності в системі ОСТ називають класами точності (а в ЄСДП СЕВ — квалітетами).

Для розмірів від 1 до 500 мм у системі ОСТ найуживанішими є одинадцять класів точності: 1, 2, 2а, 3, 3а, 4, 5, 7, 8, 9, 10.

Зі зростанням номера класу допуск збільшується, тобто точність спадає.

Для посадок передбачені класи з 1-го по 5-й.

Уважно переглянувши будь-який рядок табл. 2, зазначимо, що допуски однакових розмірів у різних квалітетах є різними, тобто квалітети визначають різну точність однакових номінальних розмірів.Оскільки різні способи обробки деталей мають певну економічно досяжну точність, то призначення квалітету (а отже, й допуску) конструктором і зазначення його на кресленні фактично задають технологію обробки деталей.

2. Пройти тестування з теми https://forms.gle/UDLtskr48fpzZpVF7

06.05.2020 група №11

21.04.2020 група №12

на практиці оцінюється простіше.

на практиці оцінюється простіше. та

та  спільно визначають класи шорсткості.

спільно визначають класи шорсткості.

06.05.2020 група №11

21.04.2020 група №12

Тема №14 Класи чистоти оброблення

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Відомо, що якість поверхні оцінюється за допомогою таких величин:

-  - середнє відхилення мікропрофілю;

- середнє відхилення мікропрофілю;

-  - середня висота мікронерівностей.

- середня висота мікронерівностей.

Клас шорсткості | Квалітет | Призначення поверхні |

4 | 14 | Вільні поверхні (що не сполучаються) |

5 | 12…14 | Кріпильні отвори |

6 | 10…12 | Прилягаючі поверхні (поверхні для теплового контакту) |

7 | 7…10 | Посадкові поверхні |

8 | 7…9 | Для тіл обертання (вали, підшипники, осі до 4000…5000про/хв) |

9 | 5…7 | Для тіл швидкого обертання |

10…12 | 3…5 | Поверхні високої точності |

Класи шорсткості при обробці різанням.

Обробка валів:

1. Точіння:

1.1. Обдирання - 4 клас шорсткості. Провадиться різцями з <0 ;

1.2. Чистове точіння - 4...6 клас шорсткості;

1.3. Тонке точіння - 7...8 клас шорсткості.

2. Шліфування (абразивна обробка). Має місце інша мікроструктура поверхневого шару:

2.1. Чистове шліфування - 8...10 клас шорсткості;

2.2. Тонке шліфування - 9...11 клас шорсткості.

Шліфування застосовується в основному для твердих матеріалів (кераміка, кварц, скло, ситал, загартовані сталі та ін.).

Подальше поліпшення якості поверхні здійснюється операціями доведення:

3. Суперфініш - 11…14 клас шорсткості.

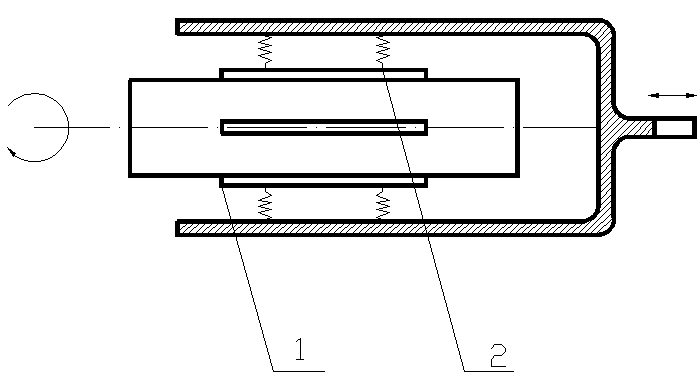

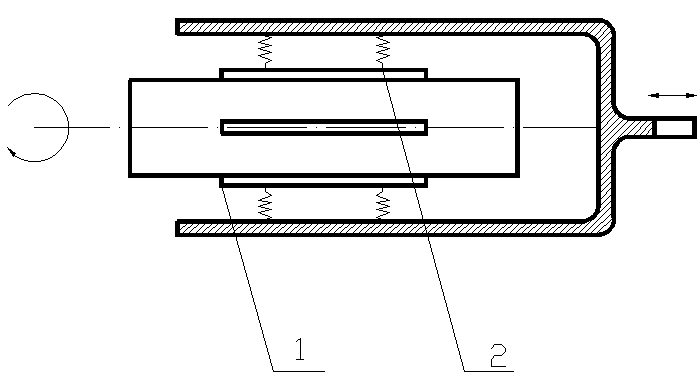

де

1 - абразивні бруски;

2 - пружини.

Якість обробки залежить від дисперсності абразиву в абразивному бруску.

Суперфініш не виправляє макрогеометрію, тому що бруски підпружинені.

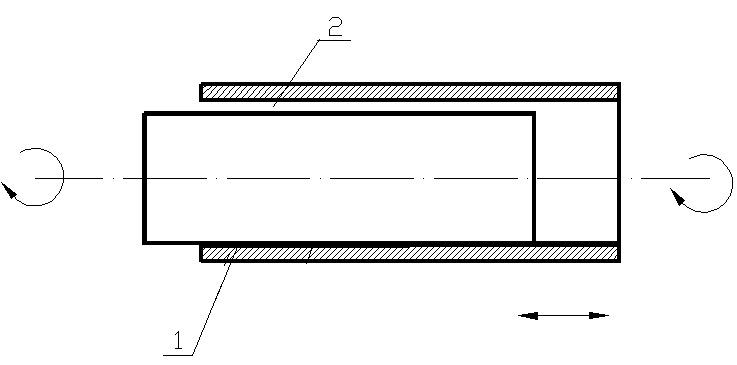

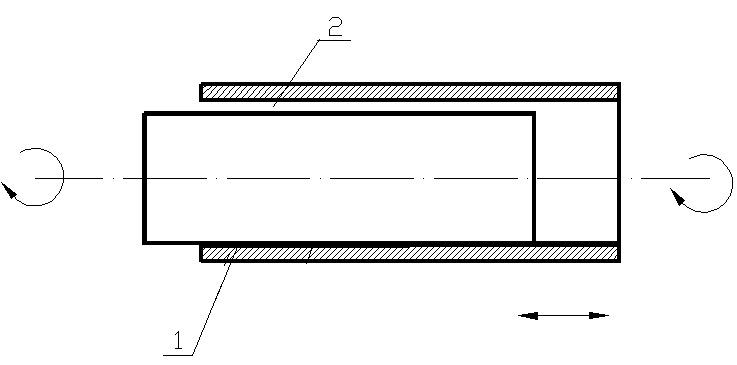

4. Притирання.

де

1 - притирання;

2 - зазор.

У зазор подається абразивна суспензія. Деталь та притирання повинні обертатися з різними швидкостями.

5. Обкатування валів роликом.

Ролик виготовлений із твердої сталі. При цьому ролик зминає вершини мікронерівностей та поліпшує шорсткість. Забезпечує 10...12 клас шорсткості. Поверхневий шар при цьому має структуру наклепу. Ролик підпружинено макрогеометрія не виправляється.

Обробка отворів:

1. Свердління – груба операція, що забезпечує шорсткість до 5 класу.

Подальше поліпшення якості поверхні здійснюється такими операціями:

2. Розточування:

2.1. Чистове розточування - 5...7 клас шорсткості;

2.2. Тонке розточування 7...9 клас шорсткості.

Обдирання немає.

Якщо розточування неможливе реалізувати застосовують:

3. Розгортання. Здійснюється за допомогою розгортки (райдер) – багатолезовий інструмент, леза якого розташовані уздовж його осі, призначений для калібрування отворів. Забезпечує 6...11 клас шорсткості. Обертають розгортку вручну. Високу якість поверхні одержують за рахунок зняття тонкої стружки. Швидкість невелика.

4. Протягання. Забезпечує 6...9…9 клас шорсткості. Реалізується за допомогою інструмента, що називається «протягування».

Перше лезо має форму кола і мінімальний діаметр, останнє – будь-яку необхідну форму. Форма лез плавно змінюється від першого до останнього. Кожен різець знімає тонку стружку. Запозичене протягування зі зброярської справи.

5. Шліфування. Дає 6...11 клас шорсткості. Реалізується важко без спеціального обладнання.

6. Притирання. Дає 8...14 клас шорсткості. Тут притирання – циліндр, що обертається в отворі, а в іншому схема аналогічна.

7. Хонінгування.

де

1 - хони (абразивні бруски):

2 - пружини.

Хонінгування роблять у рідкому середовищі (як правило). Бруски підпружинені, тому спотворення макрогеометрії не виправляються. Хонінгування дає 8...14 клас шорсткості. Запозичено з машинобудування. В ЕА-будуванні використовується для формування НВЧ резонаторів.

8. Дорнування. Аналог обробки роликом. Дає 8…12 клас шорсткості. Провадиться інструментом, що називається дорн.

Обробка площини:

1. Стругання - 1...4 клас шорсткості;

2. Фрезерування:

2.1. Чистове фрезерування - 4...5 клас шорсткості;

2.2. Тонке фрезерування - 5...6 клас шорсткості.

3. Шліфування - 9...11 клас шорсткості;

4. Суперфініш - 10...14 клас шорсткості.

2. Фотозвіт конспекту уроку відправити викладачу на ел.пошту з вказівкою номера та назви теми

24.04.2020 група №11

14.04.2020 група №12

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Шо́рсткість пове́рхні — характеристика нерівностей, виражена у числових величинах, що визначають ступінь їхнього відхилення на базовій довжині від теоретично гладких поверхонь заданої геометричної форми.

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

17.04.2020 група №11

09.04.2020 група №12

Систе́ма до́пусків і поса́док (англ. fit system — система посадки) — сукупність допусків і посадок, закономірно побудованих на основі досвіду, теоретичних і експериментальних досліджень і оформлених у вигляді стандартів.

Система призначена для вибору мінімально необхідних, але достатніх для практики варіантів допусків і посадок типових з'єднань деталей машин. Оптимальні градації допусків і посадок є основою стандартизації різальних інструментів і вимірювальних засобів, забезпечують досягнення взаємозамінності виробів та їх складових частин, зумовлюють підвищення якості продукції.

Принципи побудови

З урахуванням досвіду використання та вимог національних систем допусків система допусків і посадок складається з двох рівноправних систем допусків і посадок: системи отвору і системи валу[1]. Виділення названих систем викликано відмінностями в способах утворення посадок.

Посадка в системі отвору — система посадок, в яких задані зазори або натяги отримують з'єднуванням валів різних полів допусків з отворами одного поля допуску. Для побудови допусків і посадок за системою ISO використовується система, в якій найменший граничний розмір отвору ідентичний номінальному розміру, тобто нижній відхил дорівнює нулю[1].

Посадка в системі валу — система посадок, в яких задані зазори або натяги отримують з'єднуванням отворів різних полів допуску з валами одного поля допуску. Для побудови допусків і посадок за системою ISO, використовується система, в якій найбільший граничний розмір вала ідентичний номінальному розміру, тобто верхній відхил дорівнює нулю[1].

Система отвору має ширше застосування в порівнянні з системою вала, що пов'язано з її перевагами техніко-економічного характеру на стадії відпрацювання конструкції. Для обробки отворів з різними розмірами необхідна мати і різні комплекти ріжучих інструментів (свердла, зенкери, розвертки, протяжки тощо), а вали незалежно від їх розміру обробляють одним і тим же різцем чи шліфувальним кругом. Таким чином, система отвору вимагає істотно менших витрат виробництва як в процесі експериментальної обробки з'єднання, так і в умовах масового або великосерійного виробництва.

Система вала має перевагу, коли вали не вимагають додаткової обробки на основі розміточних операцій, а можуть піти у складання після так званих заготівельних технологічних процесів.

При виборі системи посадок необхідно враховувати допуски на стандартні деталі і складові частини виробів: підшипниках кочення посадки внутрішнього кільця на вал здійснюються в системі отвору, а посадка зовнішнього кільця в корпус виробу — в системі вала.

10.04.2020 група №11

02.04.2020 група №12

2. Вимірювальне устаткування

3. Класифікація вимірювань

4. Похибка вимірювання

5. Принципи, засоби та методи вимірювання

6. Збіжність вимірювань

7. Відтворюваність вимірювань

8. Прямі вимірювання

9. Непрямі вимірювання

03.04.2020 група №11

26.03.2020 група №12

27.03.2020 група №11

19.03.2020 група №12

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Правильність заданих кресленням розмірів і форми деталей в процесі їх виготовлення перевіряють штриховим (шкальні) вимірювальним інструментом, а також перевірочними лінійками, плитами та ін..

Тому крім типового, набору робочого інструмента слюсар повинен мати необхідний (ходової) контрольно-вимірювальний інструмент. До нього відносяться: масштабна лінійка, рулетка, кронциркуль і нутромер, штангенциркуль, кутник, малка, транспортир, кутомір, повірочна лінійка і т. п.

Масштабна лінійка має штрихи-ділення, розташовані один від одного на відстані 105 і іноді 025 мм. Ці ділення і складають вимірювальну шкалу лінійки. Для зручності розрахунку розмірів кожне полусантіметровое розподіл шкали відзначається подовженим штрихом, а кожне сантиметрове - ще більш подовженим штрихом, над яким проставляється цифра, яка вказує число сантиметрів від початку шкали.

Рулетка являє собою сталеву стрічку, на поверхні якої нанесена шкала з ціною поділки 1 мм. Стрічка укладена в футляр і втягується в нього або пружиною (самосвертивающіеся рулетки, рис. 16), або обертанням рукоятки (прості рулетки, рис. 1 в), або вдвигается вручну (жолоби рулетки, рис. 1 г). Самосвертивающіеся і жолоби рулетки виготовляються з довжиною шкали 1 і 2 м, а простие- з довжиною 2510 2030 і 50 м. Рулетки застосовуються для вимірювання лінійних розмірів: довжини, ширини, висоти деталей і відстаней між їх окремими частинами, а також довжин дуг і кіл і кривих.

Вимірюючи окружність циліндра, навколо нього щільно обгортають сталеву стрічку рулетки. При цьому розподіл шкали, що збігається з нульовим діленням стрічки, вказує нам довжину вимірюваної окружності. Такими прийомами користуються зазвичай при необхідності визначити довжину розгортки або діаметр великого циліндра, якщо безпосереднє вимірювання його утруднено.

Мал. 1. Простий вимірювальний інструмент слюсаря:

а - прийоми вимірювання масштабної лінійкою; б - рулетка кнопочная самосвертивающаяся; в - рулетка проста; г - рулетка жолобчаста, всувають вручну; д - кронциркуль; е - кронциркуль і нутромер пружинні

Для перенесення розмірів на масштабну лінійку і контролю розмірів деталей в процесі їх виготовлення користуються кронциркулем і нутромером.

Кронціркуль застосовується для вимірювання зовнішніх розмірів деталей: діаметрів, довжин, товщини буртиков, стінок і т. П. Він складається з двох вигнутих по великому радіусу ніжок довжиною 150-200 мм, з'єднаних шарніром (рис. 15), При вимірі кронциркуль беруть правою рукою за шарнір і розсовують його ніжки так, щоб їх кінці стосувалися перевіряється деталі і переміщалися по ній з невеликим зусиллям. Розмір деталі визначають накладенням ніжок кронциркуля на масштабну лінійку.

Більш зручним є пружинний кронциркуль (рис. 1 е). Ніжки такого кронциркуля під тиском кільцевої пружини прагнуть розійтися, але гайка, навернути на стягнутий гвинт, укріплений на одній ніжці і вільно проходить крізь іншу, перешкоджає цьому. обертанням гайки по гвинту з дрібною різьбою встановлюють ніжки на розмір, який, не може змінитися довільно.

Точність вимірювання кронциркулем 025-05 мм. Виготовляють його з вуглецевої інструментальної сталі У7 або У8 а вимірювальні кінці на довжині 15-20 мм гартують.

Нутромер служить для вимірювання внутрішніх розмірів: діаметрів отворів, розмірів пазів, виточок і т. П. На рис. 15 і е показані звичайний і пружинний нутроміри. На відміну від кронциркуля він має прямі ніжки з відігнутими губками. Пристрій нутромера аналогічно пристрою кронциркуля.

При вимірюванні діаметру ніжки нутромера розводять до легкого дотику зі стінками деталі і потім вводять в отвір прямовисно. Заміряний розмір отвору буде відповідати дійсному тільки в тому випадку, коли нутромер НЕ буде перекошений, т. Е. Лінія, що проходить через кінці ніжок, буде перпендикулярній осі отвору. Відлік розміру проводиться по вимірювальної лінійці; при цьому одну ніжку нутромера наголошують в площину, до якої під прямим кутом притиснута торцева грань вимірювальної лінійки, і виробляють по ній відлік розміру.

Виготовляють нутроміри з вуглецевої інструментальної сталі У7 або У8 з загартуванням вимірювальних кінців на довжині 15-20 мм.

Точність вимірювань, яку можна отримати за допомогою масштабної лінійки, складного метра або рулетки, далеко не завжди задовольняє вимогам сучасного машинобудування. Тому при виготовленні відповідальних деталей машин користуються більш досконалими масштабними інструментами, які дозволяють визначати розміри з підвищеною точністю. До таких інструментів в першу чергу відноситься штангенциркуль.

Штангенциркуль широко використовується в машинобудуванні для вимірювання зовнішніх і внутрішніх розмірів, глибин, буртиков і висот деталей. Універсальність, простота відліку, доступність і широкий діапазон виміру дозволяють використовувати штангенциркуль на різних роботах. Конструкції випускаються промисловістю штангенциркулів дають можливість робити відлік розмірів з точністю до 01 і 005 мм. Штангенциркулі, з точністю відліку розмірів до 002 мм в даний час не випускаються.

На рис. 2 а зображений універсальний штангенциркуль з межами вимірювання від 0 до 125 мм і величиною відліку за ноніусом 01 мм.

Штангенциркуль складається з штанги, на якій нанесена шкала лінійки. Штанга виконана заодно з губками. За штанзі переміщається рамка з губками рамки. Безпосередньо на рамці нанесена шкала ноніуса. При зімкнутих губах інструменту поділу лінійки і шкали ноніуса точно збігаються. Вимірювану деталь злегка затискають між губками штангенциркуля, фіксують рамку затискним гвинтом, а потім за шкалами штанги і ноніуса виробляють відлік розміру. Вимірювання глибини здійснюється за допомогою глибиноміра. Залежно від кількості поділів ноніуса справжніх розмірів деталі можна визначати з точністю 01-005 мм. Наприклад, якщо шкала ноніуса (рис. 26) довжиною 9 мм розділена на 10 рівних частин, то, отже, кожне ділення ноніуса дорівнює 9: 10 = 09 мм, т. Е. Коротше поділу на лінійці на 10 -09 = 01 мм. При щільно зсунутих губах штангенциркуля нульовий штрих ноніуса збігається з нульовим штрихом штанги, а десятий штрих ноніуса - з дев'ятим штрихом штанги. При такій (так званої нульової) установці губок штангенциркуля перший розподіл ноніуса не дійде до першого поділу лінійки-штанги на 01 мм, друге - на 02 мм, третє - на 03 мм і т. Д. Якщо пересунути рамку таким чином, щоб перший штрих ноніуса збігся з першим штрихом штанги, то зазор між губками буде дорівнює 01 мм. При збігу, наприклад, "шостого штриха ноніуса з будь-яким штрихом штанги зазор буде дорівнює 01 мм і т. д. Для відліку дійсного розміру по штангенциркулем кількість цілих міліметрів потрібно взяти за шкалою штанги до нульового штриха ноніуса, а кількість десятих часток міліметра - за ноніусом, визначивши, який штрих ноніуса збігається зі штрихом основної шкали.

Мал. 2. Штангенциркуль (а); пристрій ноніуса (б і в)

Слід зазначити, що виробництво штангенциркулів з довжиною шкали ноніуса 9 мм, поділеній на 10 рівних частин, промисловістю припинено, проте в навчальних цілях штангенциркулем із зазначеним ноніусом користуються.

Згідно ГОСТ у 166-63 інструментальна промисловість нашої країни випускає штангенциркулі наступних типів:

ШЦ-1 - з двостороннім розташуванням губок-для зовнішніх і внутрішніх вимірювань і з лінійкою для вимірювання глибин (рис. 2 а); межі вимірювання від 0 до 125 мм; точність відліку за ноніусом 01 мм;

ШЦ-П - з двостороннім розташуванням губок - для зовнішніх і внутрішніх вимірювань і для розмітки; межі вимірювання від 0 до 200 і від 0 до 320 мм; точність відліку за ноніусом 01 і 005 мм;

ШЦ-Ш - з одностороннім розташуванням губок; межі вимірювання 0-500250-710320-1000500- 1400 і 800-2000 мм. Точність відліку за ноніусом 01 і 005 мм, а також штангенциркуль з пристроєм для розмітки (ТУ 2-034-803-69) з межами вимірювання 1500-3000 і 2000-4000 мм. Точність відліку за ноніусом 01 мм.

У штангенциркуля ШЦ-I шкала ноніуса зроблена більшої і має довжину 19 мм (рис. 2 б). Така шкала більш зручна для відліку, так як кожне ділення ноніуса одно НЕ 09 а 19 мм. Принцип визначення розміру з точністю 01 мм при цьому не змінюється. Точність відліку 01 мм в ряді випадків буває недостатньою. Для більш точного відліку шкалу ноніуса де-л ють довжиною 39 мм і ділять її на 20 частин; тоді ціна однієї поділки ноніуса складе 39: 20 = 195 мм. Таким чином, якщо на лінійці штанги нанесена звичайна міліметрова шкала, то перший штрих ноніуса буде «відставати» від другого штриха лінійки на 005 мм, другий штрих ноніуса від четвертого штриха лінійки - на 005X2 = 01 мм і т. д.

Штангенінструмент з точністю відліку за ноніусом 005 мм відносяться до вимірювальних інструментів підвищеної точності. Вони мають установче пристосування-мікрометричний пристрій, що дозволяє точно регулювати переміщення рамки з рухомою губкою і швидко встановлювати заданий розмір.

Інструменти для перевірки кутів. У машинобудуванні найбільш поширеним інструментом для перевірки і розмітки прямих кутів і для контролю взаємно перпендикулярного розташування деталей є сталеві косинці з кутом 90 ° ( ГОСТ 3749-65), а також малки, транспортири, кутоміри, шаблони і ін..

14.04.2020 група №12

Тема №13 Параметри шорсткості

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Нормальний профіль та параметри шорсткості

Параметри шорсткості

Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому. Ці параметри такі:

Висотні:

Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно. У випадку штучної шорсткості, як, напр., у дослідах І.Нікурадзе, шорсткість рівномірна за висотою.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

2. Прочитати он-лайн підручник Набродов В.З. Допуски, посадки та технічні вимірювання сторінка 148-153

3. Перегляньте відео

4. Виконати завдання за посиланням https://learningapps.org/watch?v=p4m326br520

17.04.2020 група №11

09.04.2020 група №12

Тема №12 Основні відомості про допуски та посадки

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Система призначена для вибору мінімально необхідних, але достатніх для практики варіантів допусків і посадок типових з'єднань деталей машин. Оптимальні градації допусків і посадок є основою стандартизації різальних інструментів і вимірювальних засобів, забезпечують досягнення взаємозамінності виробів та їх складових частин, зумовлюють підвищення якості продукції.

Принципи побудови

З урахуванням досвіду використання та вимог національних систем допусків система допусків і посадок складається з двох рівноправних систем допусків і посадок: системи отвору і системи валу[1]. Виділення названих систем викликано відмінностями в способах утворення посадок.

Посадка в системі отвору — система посадок, в яких задані зазори або натяги отримують з'єднуванням валів різних полів допусків з отворами одного поля допуску. Для побудови допусків і посадок за системою ISO використовується система, в якій найменший граничний розмір отвору ідентичний номінальному розміру, тобто нижній відхил дорівнює нулю[1].

Посадка в системі валу — система посадок, в яких задані зазори або натяги отримують з'єднуванням отворів різних полів допуску з валами одного поля допуску. Для побудови допусків і посадок за системою ISO, використовується система, в якій найбільший граничний розмір вала ідентичний номінальному розміру, тобто верхній відхил дорівнює нулю[1].

Система отвору має ширше застосування в порівнянні з системою вала, що пов'язано з її перевагами техніко-економічного характеру на стадії відпрацювання конструкції. Для обробки отворів з різними розмірами необхідна мати і різні комплекти ріжучих інструментів (свердла, зенкери, розвертки, протяжки тощо), а вали незалежно від їх розміру обробляють одним і тим же різцем чи шліфувальним кругом. Таким чином, система отвору вимагає істотно менших витрат виробництва як в процесі експериментальної обробки з'єднання, так і в умовах масового або великосерійного виробництва.

Система вала має перевагу, коли вали не вимагають додаткової обробки на основі розміточних операцій, а можуть піти у складання після так званих заготівельних технологічних процесів.

При виборі системи посадок необхідно враховувати допуски на стандартні деталі і складові частини виробів: підшипниках кочення посадки внутрішнього кільця на вал здійснюються в системі отвору, а посадка зовнішнього кільця в корпус виробу — в системі вала.

2. Фотозвіт конспекту уроку відправити викладачу на ел.пошту з вказівкою номера та назви теми

10.04.2020 група №11

02.04.2020 група №12

Тема №11 Основи технічних вимірювань

1. Ознайомитись і вивчити (вибіркова конспектування в робочому зошиті)

Вимі́рювання — пізнавальний процес визначення числового значення вимірюваної величини; дія, спрямована на знаходження значення фізичної величини дослідним шляхом, порівнюючи її з одиницею вимірювання за допомогою засобів вимірювальної техніки.

Числове значення вимірюваної величини — число, яке виражає відношення між двома величинами однакової природи — вимірюваною та одиницею вимірювання.

Згідно із ДСТУ 2681-94:

Вимірювання — відображення фізичних величин їх значеннями, за допомогою експерименту та обчислень із застосуванням спеціальних технічних засобів

У цьому визначенні закладені такі головні ознаки поняття «вимірювання»:

- вимірювати можна властивості реально існуючих об'єктів пізнання — фізичні величини;

- вимірювання вимагає проведення дослідів, тобто теоретичні міркування чи розрахунки не замінять експеримент;

- результатом вимірювання є фізична величина, котра відбиває значення вимірюваної величини.